Laminieren von Modellen mit Glasgewebe

Text u. Fotos: Ulf Klingner u. Peter Kaminski

Bei Impellermodellen ist eine Verbesserung der Festigkeit von Oberflächen und auch eine Verbesserung der Steifigkeit der Modellzelle häufig erforderlich. Dabei wird das Glasgewebe mit Epoxyd-Harz auf die Oberfläche aufgebracht und geht eine Verbindung mit der Oberfläche ein. Diese Beschichtung mit Glasgewebe nennt man Laminieren. Solche Verbundwerkstoffe sind leicht sowie sehr steif und kommen daher auch bei unseren großen Vorbildern bei modernen Flugzeugenkonzepten vermehrt zum Einsatz.

Wir möchten an dieser Stelle einmal beschreiben, wie man hier vorgehen kann und der Beitrag richtet sich an Modellbauer, die bisher noch keine Erfahrung auf diesem Gebiet gesammelt haben. Erfahrene Anwender haben vieleicht Ihre eigene, bewährte Methode entwickelt und sollten sich durch den Beitrag nicht davon abbringen lassen, so zu verfahren wie bisher.

Bei unseren Modellen kann man Glasgewebe z. B. zur Beschichtung von Flügeln, zur lokalen Verstärkung der Zelle oder des Fahrwerkbereichs oder auch zur kompletten Beschichtung von Modellen, einsetzen. Besonders bei Schaummodellen, die man mit einem stärkerem Antrieb als den vorgesehenen ausstattet, ist häufig eine Verstärkung erforderlich, häufig auch in Verbindung mit Kohlefaserrohre.

Vorbereitung

Die Verarbeitungszeit des Harzes sehr kurz ist und daher ist eine entsprechende Vorbereitung zwingend erfordert. Alle benötigten Materialien müssen griffbereit zurechtgestellt werden. Die Raumtemperatur bei der Verarbeitung sollte nicht zu hoch sein, da sich sonst die Verarbeitungszeit deutlich verkürzt. Ganz wichtig ist weiter, dass für eine ausreichende Belüftung gesorgt ist und das der Arbeitsbereich entsprechend gereinigt ist, um zu verhindert, dass Staubpartikel zu unansehnlichen Einschlüsse führen, die sich im nachhinein nur sehr schwer wieder entfernen lassen.

Arbeitsmittel und Material

Für die Arbeiten sind folgende Arbeitsmittel und Gebrauchsmaterialien nötig:

- Glasfasergewebematte,

- Epoxyd-Harz-Komponenten "L" (Harz und Härter),

- ein großflächiges Gefäß zum Anrühren des Harzes,

- eine Digitalwaage mit einer Genauigkeit von 1/10 Gramm,

- Pinsel und/oder Schaumstoffwalze in entsprechender Größe,

- eine spezielle Glasfaser-Schere oder Rollschneider,

- ein sehr scharfes Balsamesser oder Skalpell,

- Haushalts oder Einweghandschuh

- sowie Küchenpapiertücher.

Die Glasfasermatte gibt es in verschiedenen Stärken. In der Regel benutzt man Gewebe mit 49 g/m² für leichte und 80 g/m² für mittlere Verstärkung. Wenn es besonders leicht ausfallen soll kommt 25 g/m² zum Einsatz. Material mit mehr als 110 g/m² wird bei den üblichen Modellgrößen in der Praxis nicht eingesetzt.

Als Quelle für die Materialen kann man z. B. die Firma R & G Faserverbundwerkstoffe empfehlen, die einen sehr umfangreichen Online-Shop mit allen benötigten Materialien und Werkzeugen bieten:

Materialvorbehandlung

Zunächst muss die zu behandelnde Fläche ggf. gespachtelt und mit Porenfüller (z. B. Clou Einlassgrund) ca. dreimal behandelt werden. Dieses ist notwendig, damit sich das Holz nicht so stark mit Harz vollsaugt. Wenn man mit Molto-Leichtspachtel arbeitet, sollte die Spachtelmasse erst nach dem ersten Anstrich, ohne vorher anzuschleifen, aufgetragen werden. Sonst verzieht sich u. U. das Balsa und es entstehen Dellen. Zwischen jedem neuen Auftragen ist mit 280er-Schleifpapier zu schleifen. Das zu verwendende Gewebe ist auf die zu behandelnde Fläche zu legen und mit ausreichend Übermaß zuzuschneiden und anschließend wieder griffbereit wegzulegen. Als letztes sollte die Fläche noch einmal gründlich gereinigt werden.

Anrühren des Harzgemisch

Nun wird das Harzgemisch angerührt. Dazu ist unbedingt eine genaue Digitalwaage nötig, da nur eine exakte Mischung zum Erfolg führt. Bei kleineren Mengen lassen sich auch Betankungsspritzen, z. B. von Graupner, einsetzen. Das Mischverhältnis zwischen Harz und Härter ist auf der Verpackung angegeben und ist zwingend einzuhalten. Die Harzmischung kann man mit zehn Prozent Brennspiritus verdünnen.

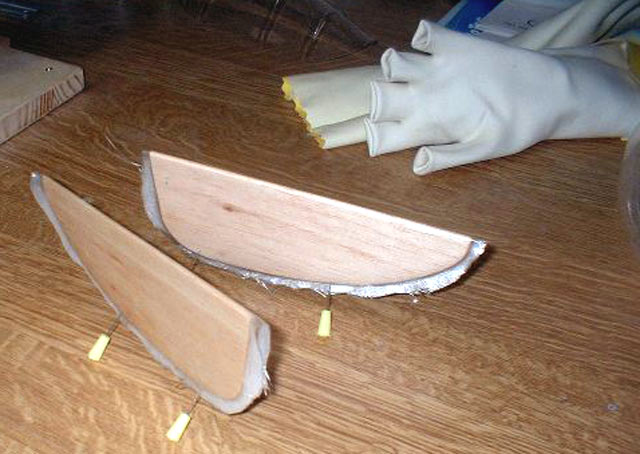

Bevor man sich an ein Modell wagt, ist es zu empfehlen, einmal an einem Holzteil den Arbeitsprozess zu erproben. Beim ersten realen Einsatz sollte man sich dann zunächst immer auf ein Teil beschränken, bis man genügend Übung im Laminieren hat.

Wir wollen den Vorgang einmal an Hand der Beglasung eines Flügels beschreiben. Als nächster Arbeitsschritt nach dem Anrühren ist das Einstreichen der unteren Flächenhälfte und der Nasenleiste mittels Pinsel. Für den Anfang ist es wahrscheinlich besser, einen Pinsel mit schwarzen Borsten zu nehmen, da diese besser zu sehen sind wenn sie Pinselhaare herauslösen, was leider ziemlich häufig passiert. Diese sind ggf. sofort zu entfernen.

Nachdem nun die Fläche dünn mit dem Pinsel eingestrichen wurde, wird mit der Schaumstoffwalze solange gewalzt, bis überall ein gleichmäßiger Auftrag vorhanden ist.

Auflegen des Glasgewebe

Der nun wahrscheinlich schwierigste Teil unseres Unterfangen stellt das Aufbringen des Glasgewebes, auf die zuvor behandelte Fläche, dar. Hilfreich ist hier am Anfang die Unterstützung eine Helfers.

Wir beschreiben hier eine Beglasung, die auch eine spätere Lackierung ermöglicht. Wenn man lediglich die Struktur einer Schaumoberfläche aus Stabilitätsgründen beglasen möchte, wie z. B. bei der Unterseite eines Styrorumpfes zum Schutz gegen Schäden bei der Landung, dann kann man ohne große Vorbehandung (die Oberfläche muss natürlich vorher gründlich gereinigt werden) Harz auftragen und dann die zugeschnittene Matte auflegen und mit Pinsel und Rolle anpressen und ggf. auch von außen etwas Harz auftragen. Die Harze haben meist nach dem trocknen eine leichte Gelbtönung aber der Untergrund scheint sehr gut durch. Ggf. reicht eine Schicht Farbe zur optischen Anpassung an die Rumpffarbe. Man sollte sich aber auch mal die im folgenden beschriebene Methode durchlesen, um den einen oder anderen Tip in der Verarbeitung und dem Umgang mit dem Material kennenzulernen.

So nun zu der Methode wenn eine glatte Oberfläche und Lackierung gewünscht ist. Beginnend mit dem Randbogen wird das Gewebe unter Hinzunahme der Schaumstoffwalze, unter leichtem Druck, mittig zum anderen Ende der Tragfläche aufgelegt. Wenn dies soweit faltenfrei erfolgt ist, wird von der Mitte aus zu den Rändern der Tragfläche gewalzt. Mitunter sind mehrere Anläufe notwendig, bis alles faltenfrei auf der Fläche aufliegt.

Nachdem diese Hürde genommen ist, kann das Gewebe wieder dem Umrissen der Fläche entsprechend zugeschnitten werden. Da die Endleiste der Tragfläche wegen der scharfen Kante nicht umgeschlagen wird, reicht ein Überstand von ca. ein Zentimeter völlig aus. Im Bereich der Nasenleiste muss genug Material überstehen bleiben, da es dort umgelegt wird.

Um eine hohe Stabilität der Nasenleiste und einen sauberen Übergang zu gewährleisten, wird die Nasenleiste bis auf die andere Tragflächenhälfte umgelegt. Dazu einfach die Tragfläche an der Endleiste abstützen und Stück für Stück das Gewebe mit der Schaumstoffwalze anpressen. In diesem Bereich ist besonders auf Lufteinschlüsse zu achten. Da das Gewebe vorher mit der Schere nur grob zurechtgeschnitten wurde, muss es noch mit dem Balsamesser oder dem Skalpell getrimmt werden.

Wichtig ist dabei, dass das Gewebe, dort wo es abgeschnitten werden soll, genügend mit Harz getränkt wurde. Auch sollte beim Schnitt nicht zu kräftig aufgedrückt werden, da sonst die Beplankung durchgeschnitten wird.

Es sollte so lange mit der Schaumstoffwalze gewalzt werden, bis das Gewebe vollständig getränkt ist und seidenmatt schimmert. Dort wo das Gewebe noch etwas weißlich schimmert, muss mit dem Pinsel noch etwas Harz aufgebracht werden. Sollte doch einmal zu viel Harz verwendet worden sein, so kann dieses durch Auflage von Küchenpapier leicht entfernt werden.

Abschließend sollte alles noch einmal auf Lufteinschlüsse und eventuell mit eingearbeitete Pinselhaare überprüft werden. Pinselhaare können durch Einschneiden mit dem Balsamesser ggf. wieder entfernt werden.

Schleifen und Finish

Nach einer Trocknungszeit von etwa 24 Stunden können die Überstände und die Überlappung beschliffen werden. Der Überstand wird einfach mit 280er-Schleifpapier abgeschliffen, indem man das Schleifpapier im Winkel von ca. 45 Grad gegen die Kante hält.

Die Kante der Überlappung wird mit einem Schleifbrett vorsichtig geschwächt und anschließend mit 280er-Schleifpapier solange geschliffen, bis ein fließender Übergang zur Beplankung entsteht. Aber vorsichtig Schleifen, da dass Material der Beplankung natürlich weicher ist als das Laminat. Beim Laminieren der anderen Flächenhälfte ist auf die gleiche Weise zu verfahren.

Fehlerhafte Stellen, wo z. B. keine richtige Bindung des Gewebes mit der Beplankung erfolgte, lassen sich mit dünnflüssigem Sekundenkleber ausgebessern. An den Stellen wo sich dass Laminat überlappt hat, wie im Bereich der Nasenleiste, oder wo kleine Dellen zu sehen sind, wird mit Harzgemisch und Microballons, die dem Harzgemisch zugefügt werden, gespachtelt. Die Konsistenz sollte sehr zäh sein, damit es sich besser schleifen lässt und das Gewicht gering gehalten wird.

Da die Fläche noch sehr porig ist, muss geschliffen und als letztes noch gefüllert werden. In einem Gefäß, wie z. B. Senfbecher o.ä., welches verschlossen werden kann, wird eine zähflüssige Masse aus wasserlöslichen Parkettlack und Microballons angerührt und zur besseren Sichtbarkeit eingefärbt (z. B. blau oder grau). Die Masse wird mit einem Pinsel oder einem Spachtel auf die Fläche aufgebracht und sollte 24 Stunden aushärten. Nach dem Aushärten wird mit 280er-Naßschleifpapier geschliffen. Da aber noch nicht alle Poren gefüllt sind, wird die zuvor angerührte Masse noch etwas verdünnt und wie oben beschrieben aufgetragen. Nach der Aushärtung wird dann mit 280er-Schleifpapier vorgeschliffen und anschließend mit 400er Schleifpapier nachgeschliffen. Wenn man keinen Fehler gemacht hat, ist die Fläche zum Lackieren bereit.

Da sich beim einseitigen Laminieren das Material verziehen kann, gerade bei kleineren Bauteilen, sollten beide Seiten in einem Arbeitsgang laminiert werden. Nach dem Laminieren sollte die Fläche eine Woche erst einmal richtig ausdampfen, bevor man mit dem nächsten Arbeitsgang beginnt. Das gleiche gilt natürlich auch für den Fülleranstrich.

Wer nach einiger Praxis auf den Geschmack gekommen ist und seine Laminierarbeiten verfeinern und ausbauen will, dem sei noch das Buch GFK-Technik im Modellbau aus dem Neckar-Verlag, ISBN-10: 3788321075 empfohlen.

How to resolve AdBlock issue?

How to resolve AdBlock issue?